Forderung

+48 504 196 988

+48 504 196 988

CNC- und KONVENTIONELLES PRODUKTIONS- UND SERVICE-FRÄSEN

– WAS IST FRÄSEN: Es ist eine Art der mechanischen Bearbeitung eines Materials mit Hilfe von Schneidwerkzeugen, die Schicht für Schicht aus einem vorbereiteten Stück Material herausschneiden. Der Prozess wird meist als Spanbearbeitung bezeichnet. Beim Fräsen steht das Werkstück still, während sich das Werkzeug, das normalerweise eine Drehbewegung ausführt, bewegt.

Bild eines gefrästen Werkstücks

Geschichte des CNC-Fräsens: Die ersten CNC-Maschinen wurden zwischen 1940 und 1950 in den Vereinigten Staaten für das Militär entwickelt, aber die Geschichte der Fräsmaschine reicht bis ins frühe 19. Jahrhundert zurück, wo die erste Fräsmaschine der Welt für das Militär (zur Herstellung von Waffen) entwickelt wurde.

Bild eines gefrästen Teils in schwarz-weiß oder sephia

Es können verschiedene Materialien gefräst werden: Schwarzstahl, Edelstahl, Werkzeugstahl, säurebeständiger Stahl, gehärteter Stahl, Pulverstahl, Messing, Kupfer, Aluminium, Titanlegierungen, Kunststoffe (POM-C, PMMA, Polypropylen, Elastomere, PA6, PA6.6, PPS, usw.).

Arten von Aluminiumlegierungen:

PA4 – 6082 – 3.2315 – AlSi1

PA6 – 2017A – 3.1325 – AlCuMg1

PA7 – 2024 – 3.1354 – AlCu4Mg1 / AlCu4Mg2

PA9 – 7075 – 3.4365 – AlZnMgCu1.5

PA11 – 5754 – 3.3535 – AlMg3

PA13 – 5083 – 3.3547 – AlMg4.5Mn

PA45 – 6061 – 3.3214 – 6AlMg1SiCu / AlMg1SiCuCr

Arten von Titanlegierungen:

Tytan Grade 1 – R50250 – 3.7025

Tytan Grade 2 – R50400 – 3.7035

Tytan Grade 3 – R50550 – 3.7055

Tytan Grade 4 – R50700 – 3.7065

Tytan Grade 5 – R56400 – 3.7165

Tytan Grade 6 – R54520

Tytan Grade 7 – R52400 – 3.7235

Tytan Grade 9 – R56320 – 3.7195

Tytan Grade 11 – R52250 – 3.7225

Tytan Grade 12 – R53400 – 3.7105

Tytan Grade 16 – R52402

Tytan Grade 17 – R52252

Tytan Grade 18 – R56322

Tytan Grade 19 – R58640

Tytan Grade 20 – R58645

Tytan Grade 23 – R56401

Tytan Grade 27 – R52254

Tytan Grade 28 – R56323

Tytan Grade 29 – R56404

Tytan 6-2-4-2 – R54620 – 3.7145

Tytan 6-6-2 – R56620 – 3.7175

Arten von rostfreien und säurebeständigen Legierungen:

301 – 1.4310 – X12CrNi17-7

302 – 1.4319 – X5CrNi18-7

303 – 1.4305 – X10CrNi18-9

304 – 1.4301 – X5CrNi18-10

304L- 1.4306 – X2CrNi18-11

309 – 1.4828 – X15CrNiS20-12

310 – 1.4845 – X12CrNi25-21

310S- 1.4842 – X12CrNi25-20

316 – 1.4401 – X5CrNiMo17-12-2

316L- 1.4404 – X2CrNiMo17-13-2

316Ti-1.4571 – X6CrNiMoTi17-12-2

317L- 1.4438 – X2CrNiMo18-16-4

321 – 1.4541 – X6CrNiTi18-10

329 – 1.4460 – X8CrNiMo27-5

347 – 1.4550 – X6CrNiNb18-10

409 – 1.4512 – X6CrTi12

403 – 1.4000 – X6Cr13

410 – 1.4006 – X10Cr13

410S- 1.4024 – X15Cr13

430F- 1.4104 – X14CRMOS17

Arten von Frästeilen in Bezug auf ihre Vorbereitung für den Frässervice: würfelförmiges Werkstück, rollenförmiges Werkstück, Guss – Bearbeitung von Aluminiumgussteilen, Bearbeitung von Messinggussteilen, Bearbeitung von Kunststoffspritzgussteilen (Spritzgussteile, die eine hohe Formgenauigkeit erfordern oder Gewinde / Hinterschneidungen erfordern usw.).

Halbfertigteil für CNC-Frässervice

Was ist ein Werkstück: Ein Werkstück ist ein Stück Material, das im Voraus für den Fräs-/Drehprozess vorbereitet wird, so dass nach dem Schneiden auf einer konventionellen oder CNC-Werkzeugmaschine möglichst wenig Abfall in Form von Spänen anfällt. Die Vorbereitung eines Werkstücks in Form eines Schmiedestücks, eines Flachprofils oder eines Wellenteils ist aus Sicht des Fräs- oder Drehprozesses sehr wichtig, da dadurch die Abfallmenge nach dem Produktionsprozess minimiert wird. Das ist auch für unsere Kunden sehr wichtig, denn ein gut ausgewähltes Werkstück kann sicherstellen, dass der Kunde einen niedrigen Preis für die Bearbeitung des Werkstücks erhält. Dies gilt sowohl für CNC- als auch für konventionelle Werkzeugmaschinen. Ein weiterer Aspekt ist die Verkürzung der Lieferzeiten für die bestellten Teile, was sich in der Zufriedenheit der Kunden widerspiegelt, da sie ein günstigeres Teil in kürzerer Zeit erhalten. Ein weiterer Vorteil eines gut durchdachten Werkstücks ist die Verringerung des Werkzeugverschleißes, wodurch sich die Genauigkeit des Endprodukts erhöht, und die Verringerung des Stromverbrauchs, was einen umweltfreundlicheren Prozess bedeutet.

Typen von Fräsmaschinen (je nach Technologie gibt es mehrere Basistypen):

Konventionelle Fräsmaschinen – Konstruktionen, die derzeit meist aus den 60er-70er Jahren des 20. Jahrhunderts stammen und bei denen die Spindeldrehzahlen und Vorschübe der X-, Y- und Z-Achsen manuell gesteuert werden.

Numerisch gesteuerte Fräsmaschinen (CNC-Fräsmaschinen): Das sind Fräsmaschinen, bei denen die Spindeldrehzahl und die Schnittparameter von einer Software in Form eines G-Codes (geometrische Codes, die in verschiedenen CNC-Steuerungen verwendet werden) eingestellt werden. Die gesamte CNC-Bearbeitung kann als Programm gespeichert werden, das dann für die CNC-Bearbeitung von Teilen reproduziert werden kann. Das CNC-Bearbeitungsprogramm wird in Form von Werkzeugbewegungen und Frässpindelumdrehungen wiedergegeben. Das CNC-Bearbeitungsprogramm wird im Allgemeinen als Werkzeugweg bezeichnet. Die meisten der derzeit hergestellten CNC-Fräsmaschinen sind an diese Art der Programmierung angepasst und unterscheiden sich nur in der Menge des unterstützten Codes sowie in der Genauigkeit und Geschwindigkeit des Lesens und Ausführens.

3-Achsen-Fräsmaschinen – dies sind die am häufigsten verwendeten Maschinen für das CNC-Servicefräsen. Bei diesen Maschinen werden die Arbeitsvorschübe der Maschine in den 3 Achsen des Koordinatensystems X (links/rechts), Y (vorne/hinten) und Z (oben/unten) ausgeführt. Auf einer solchen Maschine ist es in der Regel nicht möglich, Bohrungen, Gewindeschneidungen oder Löcher auf dem seitlichen Teil des Werkstücks auszuführen; dazu muss das Werkstück seitlich nach oben gedreht werden, damit die betreffende Fläche bearbeitet werden kann. Dies sind jedoch die beliebtesten Fräsmaschinen, die keine großen Anforderungen an den Programmierer und Bediener der CNC-Fräsmaschine stellen. Der unbestrittene Vorteil der 3-Achsen-Fräsmaschinen bei der Erbringung von CNC-Fräsdienstleistungen ist ihr Preis und die Einfachheit der Bedienung und Programmierung der Fräsmaschine. Zu den Nachteilen gehört die große Anzahl von Werkstückumlagerungen, die den Preis der Dienstleistung erhöhen.

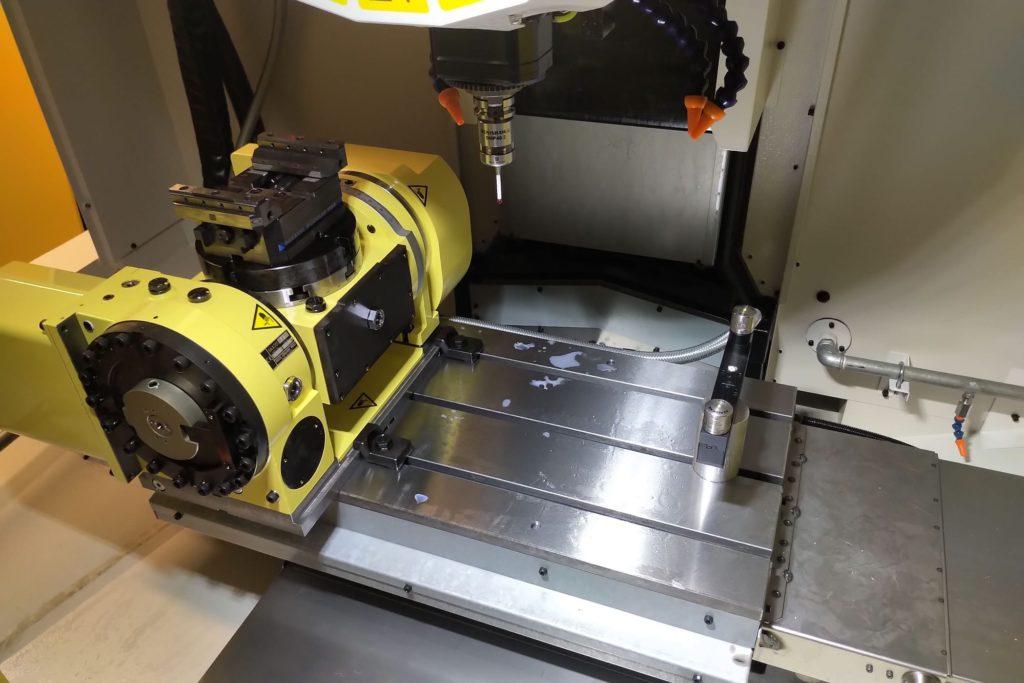

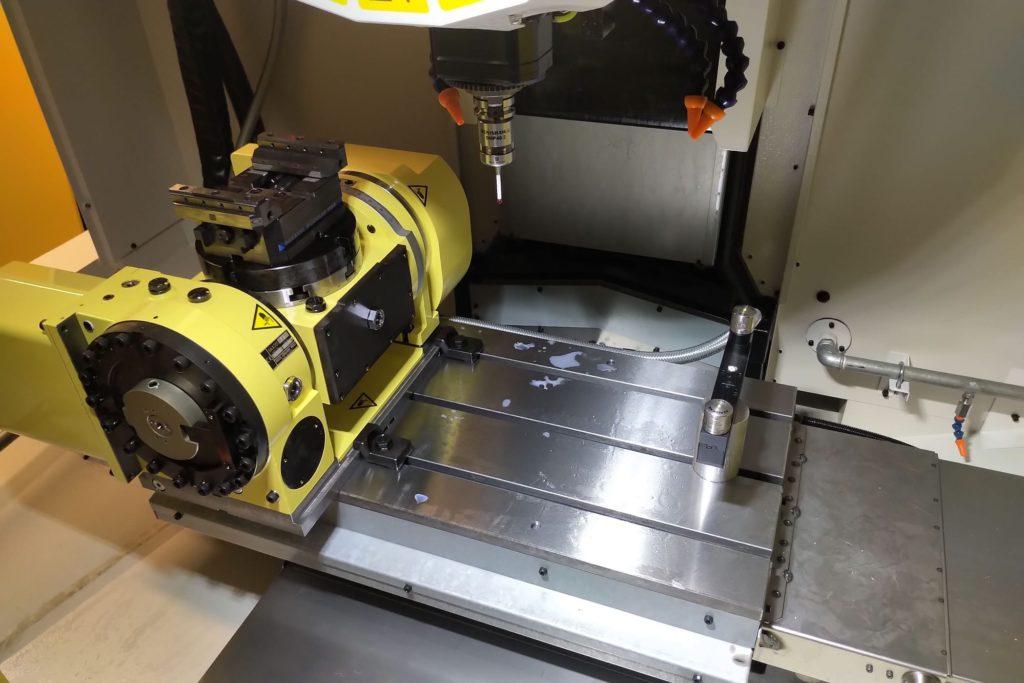

5 Achsen-Fräsmaschinen – dies sind die wirtschaftlichsten Maschinen, wenn es um CNC-Servicefräsen geht. Sie ermöglichen es, die Anzahl der Arbeitsgänge zum Verschieben des gefrästen Werkstücks im Vergleich zu einer 3-Achsen-Fräsmaschine zu reduzieren. Die Fräsarbeiten am Werkstück sind somit kostengünstiger und wesentlich genauer und wiederholbarer. Zusätzlich zu den 3 Achsen wie bei der 3-Achsen-Fräsmaschine verfügt die 5-Achsen-Maschine über eine schwenkbare B-Achse und eine drehbare C-Achse. Es gibt auch 4-Achsen-Fräsmaschinen, die keine C-Achse haben. Bei den Fräsleistungen ist eine 5-Achsen-Fräsmaschine für den Kunden am wirtschaftlichsten, wenn die Werkstücke von mindestens 2 Seiten bearbeitet werden, während es heute oft vorkommt, dass Werkstücke von 5 Seiten in einer Aufspannung bearbeitet werden müssen – dies ist meist durch die Genauigkeit bedingt. Außerdem können manche Werkstücke nicht auf einer 3-Achsen-Maschine gefräst werden, weshalb solche Maschinen im 21. Jahrhundert langsam zum Standard werden. Der einzige Nachteil dieser Maschinen ist ihr Preis, der oft 2-3 Mal höher ist als bei 3-Achsen-CNC-Maschinen. Außerdem sind sie Industrie-4.0-kompatibel, d. h. sie verfügen über einen Ethernet-Anschluss, sowohl für die Übertragung von Bearbeitungsprogrammen, die oft mehr als 1 GB groß sind, als auch für die Überwachung des Betriebszustands in der Werkstatt. Unten bei SCALMAX im CNC-Bereich steht eine FANUC ROBODRILL 5-Achsen-Fräsmaschine:

BANDSÄGE

Eine Bandsäge ist ein Gerät, das eine Welle, einen Flachstab oder ein Profil in technologisch definierte Längen schneidet. Ein solcher Service ist sinnvoll bei Fräs- oder Dreharbeiten mit großen Durchmessern, so dass wir ein Werkstück in einer bestimmten Länge mit einer Schnittgenauigkeit von +/- 1 mm erhalten. Bei den Sägen unterscheidet man zwischen manuellen und automatischen Sägen, wobei sich Bandsägen nicht zum Feinschneiden von Werkstücken eignen, sondern zur Vorbereitung der Produktion. Hier abgebildet ist eine SCALMAX-Bandsäge:

+48 504 196 988

+48 504 196 988 info@cnc-poland.eu

info@cnc-poland.eu