Appel

+48 504 196 988

+48 504 196 988

FRAISAGE DANS LE DOMAINE DE LA FABRICATION ET DES SERVICE CNC ET CONVENTIONNEL

C’est quoi le fraisage ? C’est un type de traitement mécanique du matériau à l’aide d’outils qui enlèvent un morceau de matériau préparé couche par couche. Le plus souvent, ce procédé est appelé l’usinage. Dans le cas du fraisage, l’élément usiné est immobilisé, tandis que l’outil, qui le plus souvent fait un mouvement rotatif, est mobile.

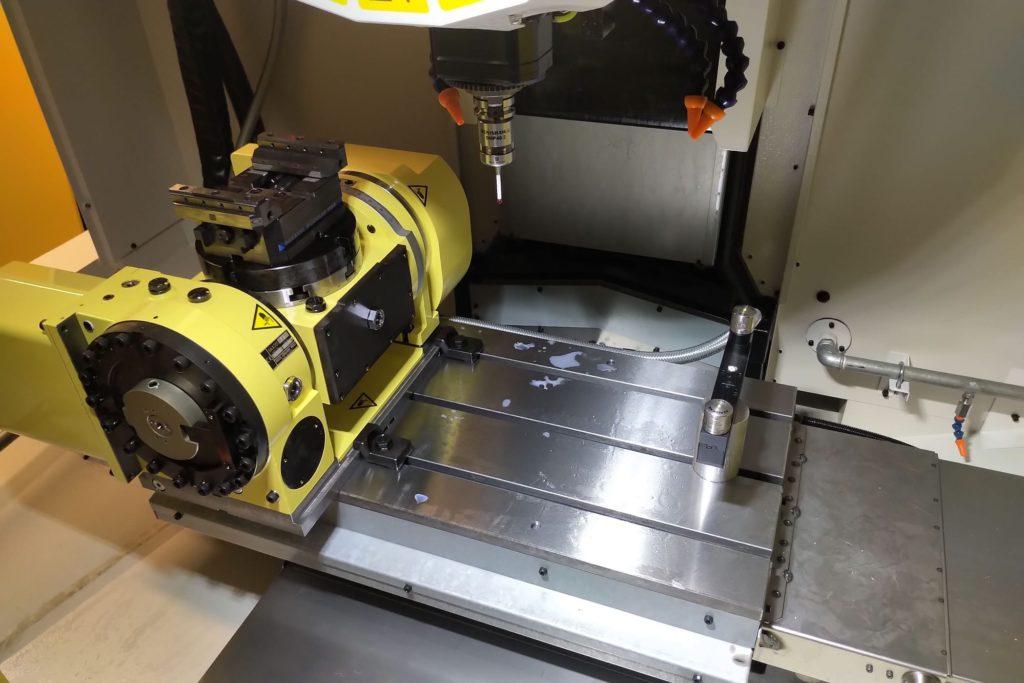

1. Photo d’une pièce fraisée

Histoire du fraisage CNC : Les premières machines CNC ont été créées aux États-Unis pour les besoins de l’armée dans les années 1940-1950, néanmoins l’histoire de la fraiseuse remonte au début du XIXème siècle, où, pour les besoins de l’armée (pour la fabrication d’armes), on a construit la première fraiseuse au monde.

À l’aide du fraisage, il est possible de fraiser de différents matériaux tels que : l’acier noir, l’acier inoxydable, l’acier à outils, l’acier résistant aux acides, l’acier trempé, l’acier en poudre, le laiton, le cuivre, l’aluminium, les alliages de titane, les matières plastiques (POM-C, PMMA, polypropylène, élastomères, PA6, PA6.6, PPS…)

Types d’alliages d’aluminium :

PA4 – 6082 – 3.2315 – AlSi1

PA6 – 2017A – 3.1325 – AlCuMg1

PA7 – 2024 – 3.1354 – AlCu4Mg1 / AlCu4Mg2

PA9 – 7075 – 3.4365 – AlZnMgCu1.5

PA11 – 5754 – 3.3535 – AlMg3

PA13 – 5083 – 3.3547 – AlMg4.5Mn

PA45 – 6061 – 3.3214 – 6AlMg1SiCu / AlMg1SiCuCr

Types d’alliages de titane :

Titane Grade 1 – R50250 – 3.7025

Titane Grade 2 – R50400 – 3.7035

Titane Grade 3 – R50550 – 3.7055

Titane Grade 4 – R50700 – 3.7065

Titane Grade 5 – R56400 – 3.7165

Titane Grade 6 – R54520

Titane Grade 7 – R52400 – 3.7235

Titane Grade 9 – R56320 – 3.7195

Titane Grade 11 – R52250 – 3.7225

Titane Grade 12 – R53400 – 3.7105

Titane Grade 16 – R52402

Titane Grade 17 – R52252

Titane Grade 18 – R56322

Titane Grade 19 – R58640

Titane Grade 20 – R58645

Titane Grade 23 – R56401

Titane Grade 27 – R52254

Titane Grade 28 – R56323

Titane Grade 29 – R56404

Titane 6-2-4-2 – R54620 – 3.7145

Titane 6-6-2 – R56620 – 3.7175

Types d’alliages inoxydables et résistants aux acides :

301 – 1.4310 – X12CrNi17-7

302 – 1.4319 – X5CrNi18-7

303 – 1.4305 – X10CrNi18-9

304 – 1.4301 – X5CrNi18-10

304L- 1.4306 – X2CrNi18-11

309 – 1.4828 – X15CrNiS20-12

310 – 1.4845 – X12CrNi25-21

310S- 1.4842 – X12CrNi25-20

316 – 1.4401 – X5CrNiMo17-12-2

316L- 1.4404 – X2CrNiMo17-13-2

316Ti-1.4571 – X6CrNiMoTi17-12-2

317L- 1.4438 – X2CrNiMo18-16-4

321 – 1.4541 – X6CrNiTi18-10

329 – 1.4460 – X8CrNiMo27-5

347 – 1.4550 – X6CrNiNb18-10

409 – 1.4512 – X6CrTi12

403 – 1.4000 – X6Cr13

410 – 1.4006 – X10Cr13

410S- 1.4024 – X15Cr13

430F- 1.4104 – X14CRMOS17

Types d’éléments fraisés selon la méthode de leur préparation au service de fraisage : pièce brute sous forme hexagonale, pièce brute sous forme cylindrique, moulage – usinage des moulages en aluminium, usinage des moulages en laiton, usinage des éléments en injection d’un matériau par injecteur (les éléments en formes d’injections nécessitant une précision élevée quant à la forme ou nécessitant des filetages / découpages…).

C’est quoi la pièce brute : c’est un élément du matériau préparé auparavant au procédé de fraisage/tournage générant une quantité minimale de déchets sous forme de copeaux de tournage après le procédé d’usinage sur une machine conventionnelle ou une machine CNC. La préparation d’une pièce brute sous forme d’une pièce forgée, d’une coupe d’une barre plate ou bien d’une partie de cylindre est très importante du point de vue du procédé de fraisage ou de tournage, parce qu’elle permet de minimiser la quantité de déchets après le procédé de production. C’est également important pour nos clients, parce qu’une pièce brute bien choisie est capable d’assurer au client un prix bas de l’usinage de la pièce. Ceci s’applique tant aux machines-outils CNC qu’aux machines conventionnelles. Un avantage supplémentaire est l’obtention d’un délai de livraison des éléments commandés plus court, ce qui se traduit par la satisfaction du client, parce qu’il reçoit une pièce moins chère dans un délai plus court. Un autre atout d’une pièce brute bien conçue est la réduction de l’usure de l’outil, et par conséquent, l’augmentation de la précision du produit fini et la réduction de la consommation d’énergie électrique, ce qui signifie que le procédé est plus respectueux de l’environnement.

Types de fraiseuses (nous distinguons certains types de base selon la technologie) :

Fraiseuses conventionnelles – des constructions provenant actuellement d’habitude des années 1960-1970, où les rotations de la broche et les avancées de l’axe X,Y,Z sont contrôlées manuellement

Fraiseuses à commande numérique (fraiseuses CNC) : ce sont des fraiseuses dans lesquelles les rotations de la broche et les paramètres d’usinage sont configurés numériquement sous forme d’un G-code (codes géométriques utilisés généralement dans des différentes commandes CNC). Tout l’usinage CNC peut être enregistré sous forme d’un logiciel que l’on peut reproduire par la suite en vue d’effectuer l’usinage CNC de la pièce en question. Le logiciel à l’usinage CNC est reproduit sous forme de mouvements de l’outil et de rotations de la broche de la fraiseuse. Couramment, nous appelons le logiciel à l’usinage CNC « le cheminement de l’outil ». La plupart des fraiseuses CNC fabriquées à présent sont adaptées à un tel type de logiciel, elles varies seulement en quantité de code supporté et en précision et la rapidité de sa lecture et son exécution.

Fraiseuses à 3 axes – sont des machines utilisées le plus souvent pour le fraisage CNC dans le domaine des services. Dans ces machines, les avancées de travail de la machine sont effectuées dans 3 axes du système de coordonnées X (gauche/droite), Y (avant/arrière) et Z (haut/ bas). Sur une telle machine, le plus souvent, il est impossible d’effectuer des perçages, des filetages, des alésages sur la face latérale de la pièce usinée, ceci nécessite l’opération de rotation de la pièce avec la face usinée orientée vers le haut de manière à permettre l’usinage de la surface en question. Néanmoins, ce sont les fraiseuses les plus populaires et elles n’exigent pas de grandes capacités de la part du développeur de la fraiseuse CNC ni de la part de l’opérateur de la fraiseuse CNC. Un avantage indubitable des fraiseuses à 3 axes en matière de prestation des services CNC sous forme de fraisage est leur prix et la simplicité de la manipulation et de la programmation de la fraiseuse. Les inconvenants comprennent un grand nombre d’opérations de changement du positionnement de la pièce usinée, ce qui augmente le prix du service.

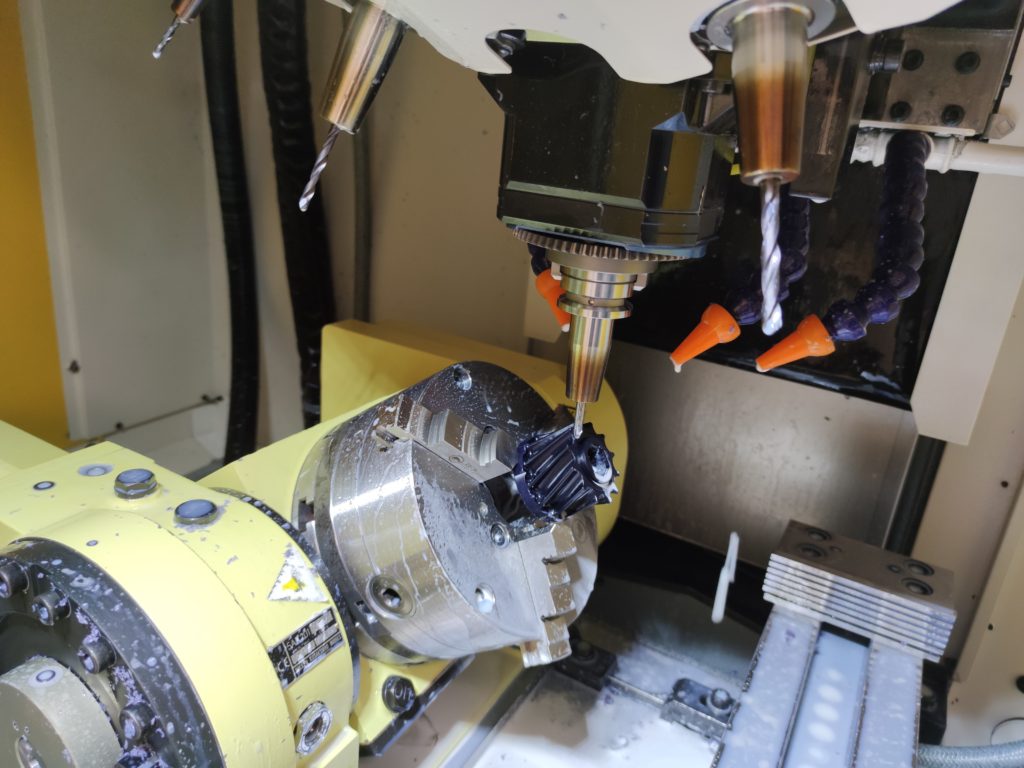

Fraiseuses à 5 axes – sont des machines les plus économiques s’il s’agit du fraisage CNC dans le domaine des services. Elles permettent de réduire le nombre d’opérations de changement du positionnement de la pièce fraisée par rapport à la fraiseuse à 3 axes. Grâce à ceci, les services de fraisage des pièces sont moins chers et beaucoup plus précis et répétables. Outre 3 axes, tout comme dans le cas de la fraiseuse à 3 axes, la machine à 5 axes est munie également d’un axe inclinable B et d’un axe rotatif C. Il y a également des fraiseuses à 4 axes sans axe C. En ce qui concerne le service de fraisage, la fraiseuse à 5 axes est le plus abordable au client lorsque les pièces sont usinées au moins de 2 côtés, néanmoins, à présent, il arrive souvent que les pièces doivent être usinées de 5 côtés lors d’une fixation – ceci est habituellement dicté par la précision. De plus, il arrive souvent que certaines pièces ne peuvent pas être fraisées sur une machine à 3 axes, c’est pourquoi ces machines deviennent un standard du XXIème siècle. Un inconvenant de telles machines n’es que leur prix, souvent 2-3 fois plus élevée que celle des machines CNC à 3 axes. Ce sont également des machines compatibles avec l’industrie 4.0 – munies d’une connexion Ethernet tant pour l’envoi des logiciels d’usinage qui occupent plus de 1 GB que pour le suivi de leur état de fonctionnement dans la halle de production. Ci-dessous, dans SCALMAX dans la section CNC, la fraiseuse à 5 axes FANUC ROBODRILL :

SCIE À RUBAN

La scie à ruban est un appareil coupant un cylindre, une barre plate ou un profilé de longueur technologiquement définie. Un tel service est raisonnable dans le cas du fraisage ou du tournage lors de l’application de grands diamètres, grâce à quoi nous obtenons une pièce brute à longueur définie à précision de découpage de +/- 1mm. Nous distinguons les scies manuelles et automatiques, néanmoins les scies à ruban ne conviennent pas au découpage précis des pièces, mais à la préparation à la production. Sur la photo, une scie à ruban SCALMAX :

+48 504 196 988

+48 504 196 988 info@cnc-poland.eu

info@cnc-poland.eu