Appel

+48 504 196 988

+48 504 196 988

TOURNAGE DANS LE DOMAINE DE LA PRODUCTION ET DES SERVICE ET CONVENTIONNEL

C’est quoi le tournage – le tournage est un type d’usinage mécanique du matériau – le plus souvent d’un cylindre, d’un hexagone ou d’un profilé consistant à l’enlèvement de la couche superficielle du matériau à l’aide d’un couteau de tournage par l’usinage. Le tournage est l’usinage de la couche extérieure, tandis que l’alésage est l’enlèvement de la couche inférieure du matériau – c’est-à-dire après le perçage d’un trou dans un cylindre, nous pouvons aléser son diamètre intérieur sur une cote en question.

Histoire du tournage, histoire du premier tour CNC – le tour, et au moins ses premiers prototypes primitifs, a été déjà invité à l’époque de l’ancien Égypte à l’âge du bronze. Les machines à l’époque fussent entraînés par la force des mains humaines et fussent munies d’un entraînement par chaîne sous forme d’un cordon enroulé sur un rouleau. Le tour le plus similaire en ce qui concerne sa construction à notre époque, fût créé à environ XVI siècle, il fût muni d’un entraînement constant et d’outils immobiles.

Types de tours (les tours avec division selon le progrès technologique).

Tours conventionnels – l’entraînement de la broche d’un tel tour passe par une courroie ou une transmission. Les avancées et la vitesse de rotation de la broche sont réglées manuellement. Un tel type de tour à l’époque contemporaine est utilisé pour la production de pièces simples, un tel type de service de tournage convient aux pièces simples et à la production d’éléments peu complexes jusqu’à 100 pièces au maximum. Les tours conventionnels ne représentent qu’une partie marginale d’ateliers d’outillage et de sites de production contemporains, néanmoins ils sont toujours utilisés. Un avantage indubitable d’un tel tour est son prix. En Pologne, ce sont habituellement des constructions provenant des années 1970.

Tours CNC à commande numérique – sont des tours basés habituellement sur la commande FANUC, SIEMENS (SINUMERIC), HEIDENHAIN ou MAZATROL. Un minimum d’un tel tour pour la prestation du service de tournage CNC sont 2 axes X et Z à commande numérique. Le logiciel, dit « le cheminement de l’outil » est écrit comme dans le cas de la fraiseuse, dans le G-code ou dans des cycles machines. L’axe Z du tour – est un axe parallèle au matériau usiné. L’axe X du tour – est un axe perpendiculaire au matériau usiné. Les 2 axes nous offrent la possibilité de tourner le matériau usiné de l’extérieur et de l’aléser de l’intérieur. Du point de vue des services, c’est la base de tout le procédé, il est possible de créer des pièces simples (sans fraisage, ouvertures loin de l’axe et filetages transversaux et perçages) de manière répétable, habituellement avec la précision de production atteignant jusqu’à +/- 0.02 mm, et dans le cas du contrôle plus fréquent, même jusqu’à +/- 0.01mm.

Tours CNC à commande numérique avec transfert – ce sont des tours munis de 2 broches de tournage. Ceci permet d’éliminer le changement du positionnement de la pièce CNC de l’un côté sur l’autre lors de la prestation de services de tournage après l’alésage. Ceci accélère également le procédé de production lui-même de deux fois par rapport au tour monobroche et augmente la précision de la pièce tournée, ce qui se traduit par un bon prix s’il s’agit du client final. Les deux broches peuvent agir avec des vitesses de rotation variées et avoir des paramètres d’usinage différents. Souvent, la contre broche (« broche de reprise ») dispose d’une puissance plus basse et d’une couple plus basse, parce qu’elle tourne déjà une pièce plus légère déjà usinée auparavant, néanmoins ce n’est pas toujours le cas. En ce qui concerne les services de tournage CNC, c’est un type de machine de base. Les tours CNC plus anciens sans transfert dans les sites de production plus modernes sont remplacés par ces machines.

Tours CNC / Centres de tournage avec ravitailleur de barres – telle machines de service et de production sont souvent intégrées avec un ravitailleur automatique de barres. Cette technologie élimine l’alimentation manuelle ou par la main du robot de la pièce au tournage CNC. Le procédé de tournage avec le ravitailleur automatique de barres est effectué de manière presque entièrement automatique (en mettant de côté l’usure de l’outil et les corrections apportées lors du procédé de tournage). Les ravitailleurs de barres, en fonction du diamètre extérieur, sont disponibles en plusieurs configurations. La configuration de base de tels ravitailleurs est la longueur des barres supportées par le ravitailleur, ce sont des ravitailleurs de 1,5 mètre, 2 métrés, 3 mètres, 4 mètres et 6 mètres. S’il s’agit de l’industrie de production et de services CNC, les ravitailleurs utilisés le plus souvent sont les ravitailleurs de 3 mètres. La popularité des ravitailleurs de 3 mètres résulte de la production de barres dont la longueur s’élève le plus souvent à 3 mètres par les aciéries et les usines d’étirage de barres. Comment fonctionne le ravitailleur de barres dans le tour automatique CNC : le ravitailleur de barres est un entrepôt de barres, nous mettons de 8 à 30 barres (en fonction du diamètre) dans un tel entrepôt et, par exemple, à partir d’une barre de 3 mètres nous fabriquons 100 pièces de 25 mm de longueur, c’est-à-dire après avoir rechargé le ravitailleur en 10 barres, nous sommes en mesure de fabriquer sans cesse 1000 pièces, sans procédé de corrections et de contrôle qualité. De plus, de telles machines sont souvent compatibles avec l’industrie 4.0, sont connectées par Ethernet (un réseau Internet) de l’entreprise à un serveur ou à un ordinateur de gestion pour suivre l’état de travail de la machine, le rendement, les arrêts de travail, et même les alarmes. Grâce à de telles fonctionnalités, l’opérateur qui rend le service CNC peut se focaliser sur la qualité de la pièce réalisée et non sur son déplacement d’une broche sur une autre. Dans les sites de productions les plus modernes, les services et la production sont réalisés sur de telles machines. Les séries réalisées sur de telles machines sont composées des quantités allant de 1000 pièces et plus, parce que la configuration du procédé prend plus de temps que celle des machines plus simples.

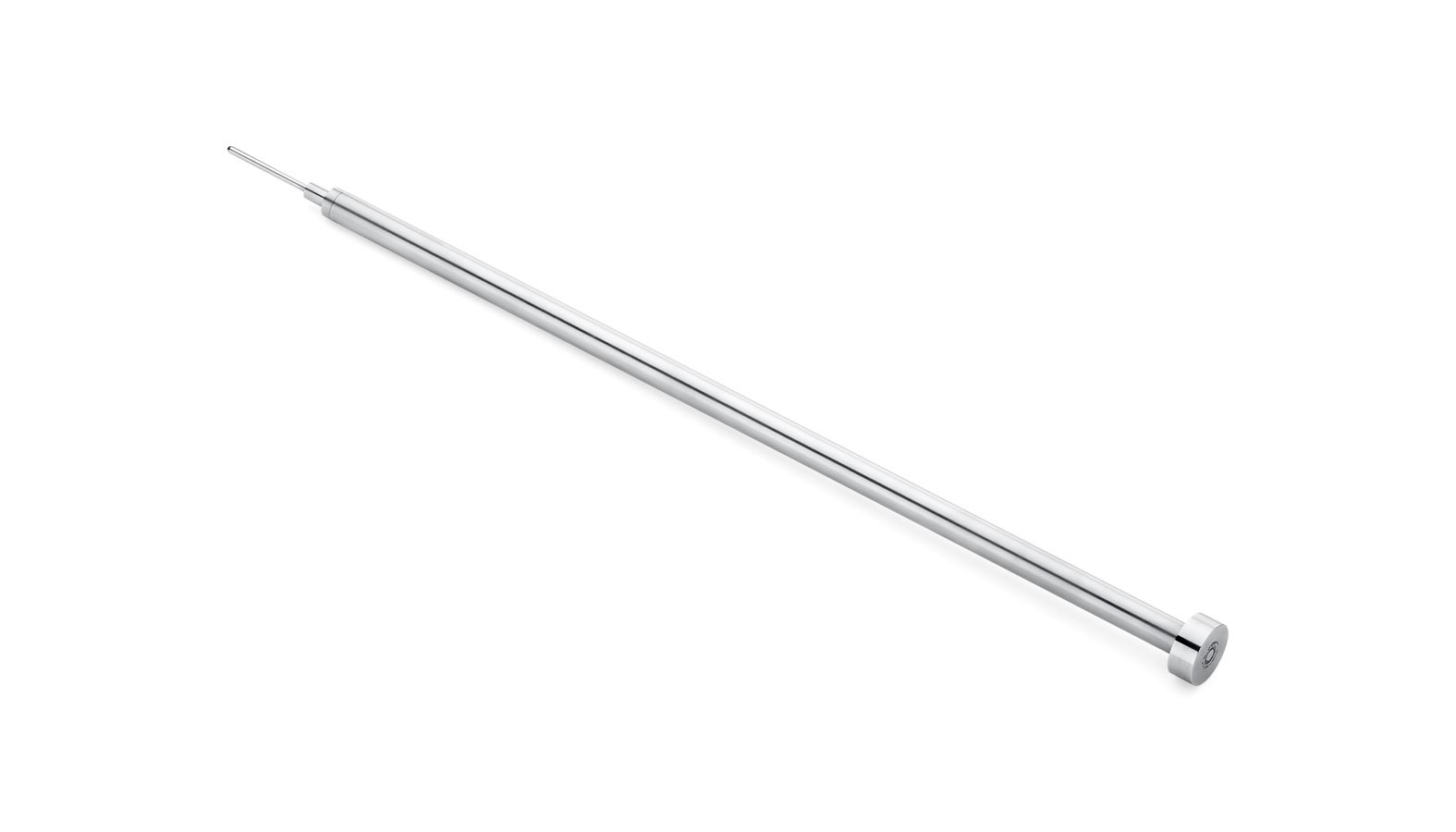

Tours automatiques du type suisse – ce sont des machines analogues par rapport aux centres de tournage à ceci près qu’elles peuvent tourner des pièces longes à bonne qualité de la surface et à tolérance étroite de réalisation (par exemple, elles sont capables de faire des pièces de 10mm de diamètre et de 600 mm de longueur avec la précision allant jusqu’à 0.02mm de longueur et 10um de précision sur le diamètre). Elles reposent sur un autre principe, parce que le matériau usiné se glisse sur le manchon de guidage avec un jeu défini, ce qui permet à tour automatique de reculer et avancer le matériau vers l’avant / vers l’arriéré, tandis que les outils sont fixés en permanence et ne bougent pas dans l’axe Z du matériau. Ce sont des machines très efficaces et les plus communes dans les sites de production les plus modernes et les entreprises qui rendent des services de tournage CNC. Ces machins sont également adaptées à l’industrie 4.0. Un exemple d’une telle machine est le tour automatique japonais STAR SR32JII dont nous disposons.

Tours avec Gantry Loader – sont habituellement des centres de tournage ou des tours. Un trait caractéristique de ces tours CNC est le fait qu’ils sont munis d’un robot cartésien agissant dans 3 axes X, Y, Z dont la tâche et de distribuer ou recevoir les pièces finies de la machine. Dans le domaine des services, on utilise le plus souvent les machines avec Gantry Loader pour les diamètres usinés plus larges (le plus souvent au-dessus de 42 mm). Dans le cas de la barre par exemple de 50 mm de diamètre en acier inoxydable noir résistant aux acides, le poids de la barre de 3 mètres est de 46 kg, alors, on a besoin de 2 personnes pour recharger un tel diamètre de la barre dans le ravitailleur. Pour éviter une telle situation, on utilise un matériau découpé auparavant en parties plus petites, par exemple dont les sections sont de 50mm (dans ce cas-là, leur poids ne dépasse pas 1 kg). Gantry Loader fournit le matériau découpé ainsi vers le tour CNC et le reçoit de la broche. C’est un procédé entièrement automatisé qui peut assurer également le transport des pièces partiellement usinées entre les machines dans la ligne technologie. Chez SCALMAX CNC, nous disposons d’une machine NAKAMURA TOME WY100II qui peut coopérer avec un robot industriel ou avec Gantry Loader, une photo ci-dessous

Centres de tournage fabriquant des pièces prêtes (en anglais one hit machining) – s’il s’agit des services et de la production de pièces en technologie CNC, ce sont les machines les plus modernes et les plus précises au monde. Un exemple d’une telle machine est NAKAMURA TOME WY100II dont nous disposons dans notre parc machines. Le centre de tournage est une combinaison d’un tour multi-tête et à 2 broches avec une fraiseuse. Une telle machine est un appareil très précis mariant dans sa construction un tour avec une fraiseuse. Les services et la production réalisés sur un tel centre de tournage one hit machinning est une pure plaisir, une plaisir de la parte du client et du fabricant, parce qu’une telle machine assure l’usinage le plus précis, le plus rapide et le moins engageant le travail de l’opérateur. La pièce, après la réalisation, est prise par un robot de réception situé à l’intérieur de la machine et mise sur la bande du récepteur de pièces qui le transporte déjà à l’extérieur de la machine – ceci assure la quantité minimale de déformations et de bosses liés au transport des pièces depuis la machine et est réalisé de manière entièrement automatique. Le centre de tournage 1hit machinning sont habituellement munis de fonctions statistiques, d’une connexion au réseau Ethernet, de simulations de collisions et de beaucoup d’autres fonctionnalités. À présent, dans le domaine des services et de la production, c’est la meilleure solution – une telle machine peut être munie tant d’un ravitailleur automatique de barres que d’un Gantry Loader en même temps. L’industrie 4.0 est la quintessence d’un tel type de tour CNC, il dispose de toutes les fonctions, y compris celles statistiques. Chez SCALMAX CNC, nous disposons d’une machine NAKAMURA TOME WY100II, une photo ci-dessous

Usinage par vibrations / par abrasion à vibrations de l’acier.

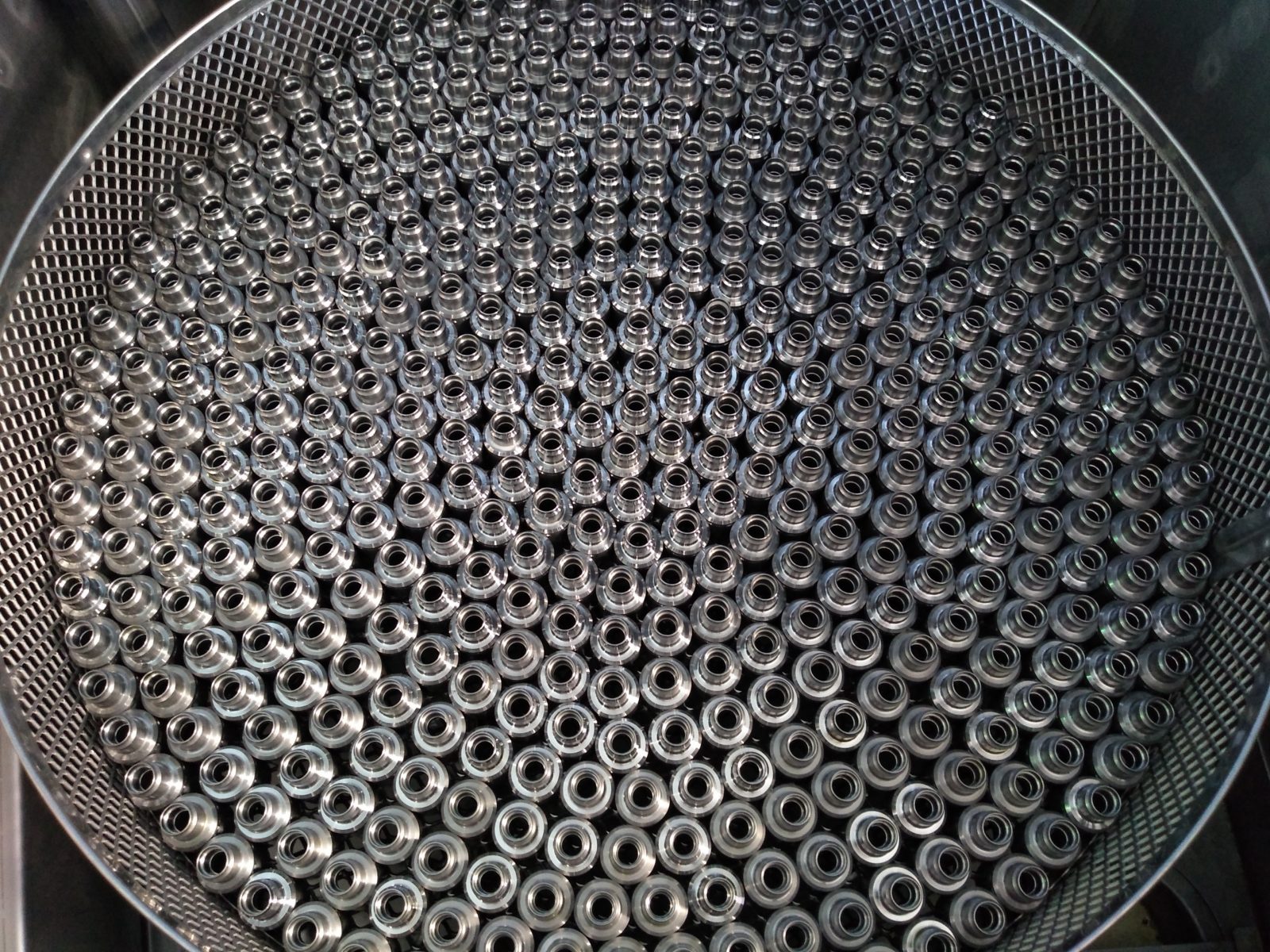

Le procédé de service de l’usinage par abrasion à vibrations consiste à la mise des pièces en acier inoxydable, résistantes aux acides, éventuellement en acier noir, dans un insert vibrant avec une fréquence définie, grâce à de tels mouvements de l’insert et du matériau soumis à l’usinage, il est possible d’atteindre les effets suivants : l’arrondissement des arêtes vives sans nécessite de l’usinage (ceci peut par exemple faciliter le montage ultérieur des pièces fabriquées), la brillance des pièces – nous pouvons atteindre l’effet d’un réflexion de miroir grâce à un tel type d’usinage, éventuellement le séchage de la surface des éléments soumis à la vibration. L’effet obtenu dépend de plusieurs facteurs : le type d’insert utilisé pour la vibration, sa forme, sa structure, sa taille et le type de liquide soutenant le procédé, le service de polissage par abrasion à vibrations peut également être effectué à sec – ceci dépend du matériau et du besoin. Un grand avantage indubitable d’un tel usinage est le prix relativement bas d’un tel service, le procédé ne change pas les dimensions des éléments soumis à la vibration, néanmoins pas tous les élément convient à un tel usinage. Un exemple d’une telle machine chez SCALMAX CNC est la polisseuse par abrasion à vibrations RA-350, une photo de la machine ci-dessous :

Installation de nettoyage et de séchage

Les services de tournage, de fraisage, de vibration abrasive nécessitent souvent le nettoyage ou le lavage des éléments. Bien évidemment, il est possible d’effectuer ces opérations manuellement, mais c’est un procédé beaucoup plus lente et moins économique. Le service de lavage et de nettoyage est beaucoup moins cher, si l’on utilise une installation de nettoyage de la surface qui est neutre pour l’environnement, parce qu’il fonctionne en cycle fermé, tandis que les déchets générés lors de l’usinage délaissées sur les pièces, tels que des copeaux et saletés de fraisage – sont collectés dans des filtres spéciaux. Une installation de nettoyage moderne doit être munie de buses à haute pression, de buses à basse pression, d’une injection d’air froid, du séchage à l’air chaud, du rinçage sous l’eau courante, d’une conservation des pièces, d’un séparateur de l’huile et de l’agent de refroidissement, de filtres remplaçables pour qu’il réponde aux exigences modernes fixées pour la propreté des pièces fabriquées pour le profit des clients. Sur la photo, un exemple d’une installation de nettoyage de la société Render dont SCALMAX CNC dispose :

+48 504 196 988

+48 504 196 988 info@cnc-poland.eu

info@cnc-poland.eu